Visionsysteem-voor-inspectie-van-geextrudeerde-goederen

Aangezien het eindproduct bij deze vorm van productie continu wordt vervaardigd, is het van fundamenteel belang voor het proces dat afwijkingen in de fabricagetolerantie of oppervlaktedefecten onmiddelijk kunnen worden opgespoord, omdat anders het risico bestaat dat het defect gedurende een zeer lange periode van het fabricageproces blijft bestaan, wat leidt tot een groot aantal afkeuringen en dus tot hoge kosten als gevolg van foutieve productie.

Om deze kosten en mogelijke klachten van klanten te beperken, worden vaak inspectiesystemen met camera’s gebruikt. Kant-en-klare systemen voor extrusietoepassingen zijn duur en zijn vaak niet ontwikkeld om precies aan de behoeften van de betreffende klant te voldoen.

Steeds meer bedrijven ontwikkelen nu hun eigen inpsectiesysteem voor hun specifieke toepassing. Zo ‘investeert’ u maar één keer in de ontwikkeling en beschikt u over een systeem dat perfect is afgestemd op uw eigen behoeften en dat vervolgens tegen zeer lage kosten kan worden uitgebreid naar andere extrusielijnen. Bovendien ontwikkelt u de knowhow zelf binnen het bedrijf en bent u minder afhankelijk van externe bedrijven.

In dit specifieke geval produceert de klant kunststof strips die direct achter de extruder aan beide zijden op defecten moeten worden gecontroleerd. In sommige gevallen smelten afzonderlijke korrels van het kunststofgranulaat niet volledig of verzamelen onzuiverheiden zich bij de uitlaatmond van de extruder, die vervolgens oppervlaktedefecten veroorzaken zoals krassen, deuken en dergelijke. Het doel van monitoring is om deze defecten zo vroeg mogelijk te detecteren, zodat er direct kan worden ingegrepen in het proces en de uitval tot een minimum kan worden beperkt.

Inhoudsopgave

Camera selectie

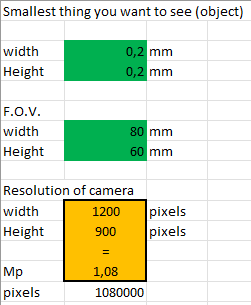

Eerst bepalen we de juiste industriële camera voor de toepassing van het systeem voor de inspectie van geëxtrudeerde goederen. Op basis van de specificaties van de klant hebben we de klant de volgende opstelling aanbevolen.

Belangrijkste gegevens:

- Maximale breedte van de stroken: 80mm

- Extrusiesnelheid: max. 5m/min

- Kleinste detail: 0,2mm

- Camera/PC-afstand: ca 10m

Camerasystemen voor beeldverwerking moeten zo worden ontworpen dat het kleinste detail van ten minste 3x3 pixels wordt weergegeven. Met een FOV van 80x60 mm betekent dit een resolutie van minstens 1200x900 pixels.

Omdat het product beweegt tijdens de beeldacquisitie, moet een global shutter camera worden gebruikt. Meer informatie over de verschillende shutter types van industriële camera’s vindt u hier in ons kenniscentrum: Global shutter vs. Rolling shutter

Volgens de bovenstaande berekening, zou de MER2-160-75GM-P camera voldoende zijn. Dit is een Sony IMX273 met een 1/2,9’ sensor met 1440x1080 pixels en een pixelgrootte van 3,45 µm.

Geschikte lens voor het inspectiesysteem voor geëxtrudeerde goederen

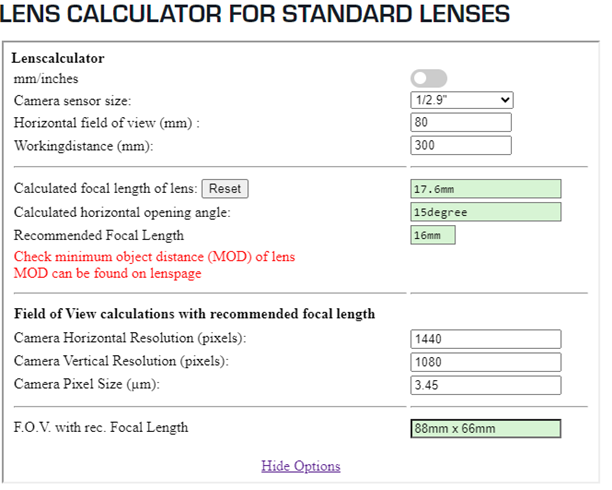

Om de juiste lens te bepalen voor deze toepassing van het vision systeem voor de inspectie van geëxtrudeerde goederen, moeten we de grootte van de gebruikte beeldsensor, de FOV die moet worden bestreken en de werkafstand tussen de camera en het te inspecteren product. De maximaal mogelijke werkafstand binnen de extrusielijn is beperkt, zowel vanaf de bovenkant als vanaf de onderkant van het product is maximaal 300 mm.

Gebruik van de MER2-160-75GM-P in combinatie met een 16mm lens bij een werkafstand van 300mm resulteert in een FOV van 88x66mm. Deze C-mount lens is een goede optie voor deze toepassing: VA-LCM-5MP-16MM-F1.4-015

Lens calculator

Verlichting voor inspectie van geëxtrudeerde goederen

Het ideale verlichtingsscenario is afhankelijk van veel factoren, bijvoorbeeld de oppervlaktegesteldheid van het product, omgevingsverlichting, mogelijk veranderende lichtomstandigheden afhankelijk van de tijd van het jaar en de dag, enz. Als de installatieruimte het toelaat, is het raadzaam om de toepassing onafhankelijk te maken van externe lichtinvloeden. Dit kan bijvoorbeeld door de camera’s en de verlichtingseenheid in te kapselen. Deze maatregel zorgt ervoor dat de bereikte beeldkwaliteit altijd constant is, op elk moment van de dag of jaar. Vooral als u inspectiesoftware gebruikt, voorkomt dit het optreden van mogelijke pseudofouten.

De kunststof plinten hebben een antracietkleurig, slechts licht reflecterend oppervlak. Defecten, insluitsels, krassen of deuken kunnen altijd betrouwbaar worden gedetecteerd via een verandering in de oppervlaktestructuur van de strips.

Voor dit vision system voor de inspectie van geëxtrudeerde goederen is het daarom raadzom om naast de cameraopstelling ook lichtbronnen te installeren, waardoor deze oppervlakkige vervormingen duidelijk afsteken tegen het intacte oppervlak van de kunststof strips. Onze bar lights VA-BL3-119x16-W zijn hiervoor een eenvoudige en kosteneffectieve optie, omdat ze eenvoudig aan bestande structuren kunnen worden bevestigd met behulp van optionele beugels. Om ze van stroom te voorzien, kunt u een bestaande 24V voeding in de extrusielijn gebruiken of u kunt onze VA-PS1-A1-60W-24V Power Supply gebruiken. Als u meerdere lichtbronnen op één voeding wilt aansluiten en ze ook wilt kunnen regelen vindt u hier geschikte opties: Powersupply for barlights.

Idealiter wordt de verlichting onder een vrij kleine hoek van minder dan 45° ten opzichte van het te inspecteren product geplaatst, zodat gebreken duidelijk zichtbaar zijn door de reflectie, die aanzienlijk verschilt van het originele product. Het matte oppervlak in deze toepassing maakt het iets eenvoudiger om de verlichting op te stellen. Bij sterk reflecterende oppervlakken of oppervlakken met glanzende effecten kan het gebruik van polarisatiefilters helpen. In ieder geval moet ervoor worden gezorgd dat er geen reflecties zijn door licht dat direct op de lens valt. Om dit voorkomen kunt u spelen met de plaatsing van de camera of lichtbron op locatie om de ideale opstelling voor de toepassing te vinden.

Software voor beeldverwerking

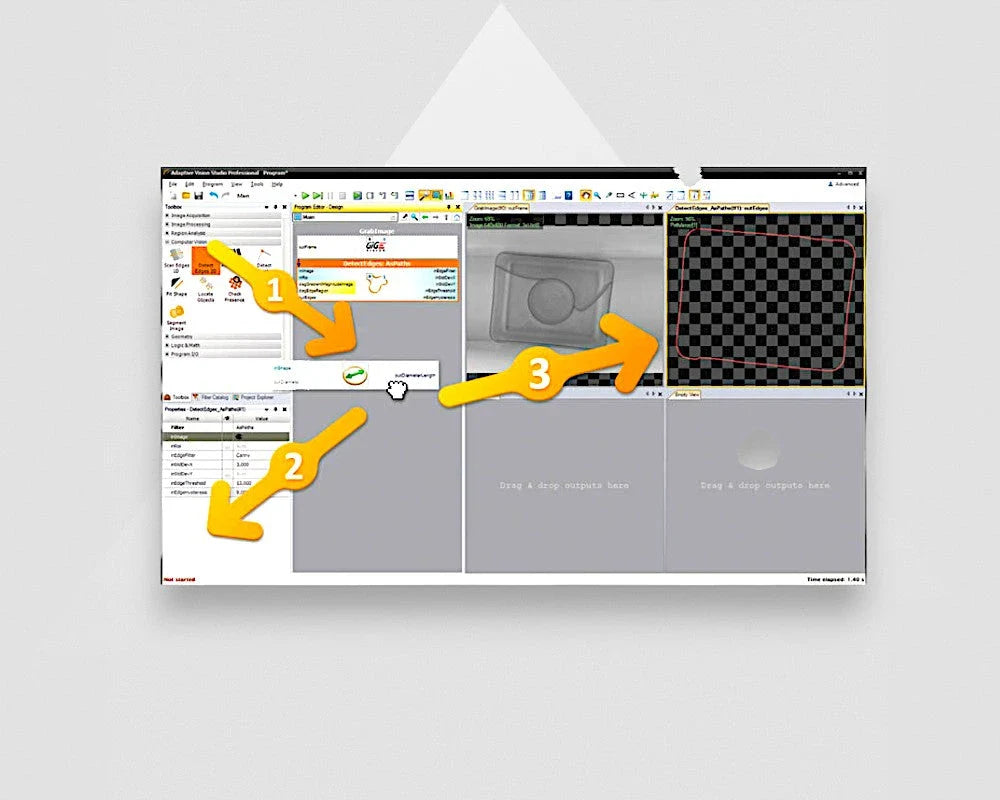

Met de bovenstaande opstelling kunt u nu beelden bekijken op een PC en ze ook opslaan. Dit zou bijvoorbeeld voldoende zijn als de machineoperator het proces slechts af en toe hoeft te controleren door de beelden handmatig te controleren.

Met deze methode zult u echter nooit 100% controle over de gehele productie bereiken, maar hoogstens een willekeurige controle.

Een paar jaar geleden was het nog erg ingewikkeld en uitgebreid om image processing software te gebruiken. Dit was niet mogelijk zonder programmeerkennis. Dankzij de intuïtieve softwareoplossingen van Zebra Aurora Vision is dit nu ook mogelijk voor niet-experts. De software is gebaseerd op Windows en kan worden bediend via drag & drop. Het enige wat u nodig heeft is een ontwikkelaarslicentie en vervolgens een runtime licentie voor elke productielijn.

Op onze website vindt u een aantal video’s die het intuïtieve gebruik en de mogelijkheden van de Zebra Aurora Vision software.

Om een eerste indruk te krijgen van de softwareoplossing kunt u de gratis lite versie (Zebra Aurora Vision Studio 5 Lite) rechtstreeks van onze website downloaden.

Als u toch gebruik wilt maken van een integrator om u op weg te helpen met de software, helpen we u graag met een aanbeveling voor een van onze integratiepartners.

Ondersteuning voor vision systemin voor de inspectie van geëxtrudeerde goederen?

Wilt u ondersteuning van een van onze machine vision-experts bij het maken van uw eigen vision systeem voor de inspectie van geëxtrudeerde goederen, of een ander soortgelijk vision systeem? Aarzel dan niet om contact met ons op te nemen via onderstaand formulier.