Vision Inspektionssystem für extrudierte Waren

Da bei dieser Produktionsform das Endprodukt kontinuierlich hergestellt wird, ist es für den Prozess von grundlegender Bedeutung, dass Abweichungen in der Fertigungstoleranz oder Oberflächenfehler sofort erkannt werden können, da sonst die Gefahr besteht, dass sich der Fehler über einen sehr langen Zeitraum des Herstellungsprozesses fortsetzt, was zu einer hohen Ausschussmenge und damit zu hohen Kosten aufgrund von Fehlproduktionen führt.

Um diese Kosten und mögliche Kundenreklamationen zu reduzieren, werden häufig kamerabasierte Prüfsysteme eingesetzt. Schlüsselfertige Systeme für Extrusionsanwendungen sind teuer und oft nicht genau auf die Bedürfnisse des jeweiligen Kunden abgestimmt.

Immer mehr Unternehmen entwickeln mittlerweile ihr eigenes Inspektionssystem für ihre spezifische Anwendung. Dabei "investiert" man nur einmal in die Entwicklung und verfügt dann über ein perfekt auf die eigenen Bedürfnisse zugeschnittenes System, das sich mit sehr geringem Aufwand auf andere Extrusionslinien erweitern lässt. Außerdem baut man das Know-how selbst im Unternehmen auf und ist weniger abhängig von externen Firmen.

In diesem konkreten Fall stellt der Kunde Kunststoffleisten her, die direkt hinter dem Extruder beidseitig auf Fehler geprüft werden sollen. In manchen Fällen schmelzen einzelne Körner des Kunststoffgranulats nicht vollständig auf oder es sammeln sich Verunreinigungen an der Austrittsdüse des Extruders, die dann Oberflächenfehler wie Kratzer, Dellen oder ähnliches verursachen. Ziel der Überwachung ist es, diese Fehler so früh wie möglich zu erkennen, damit sofort in den Prozess eingegriffen werden kann und der Ausschuss auf ein Minimum reduziert wird.

Inhaltsverzeichnis

Auswahl der Kamera

Um die Inspektion der extrudierten Produkte erfolgreich umzusetzen, müssen wir zunächst die richtige Industriekamera für das Bildverarbeitungssystems definieren. Auf Grundlage der Spezifikationen haben wir dem Kunden die folgende Konfiguration empfohlen:

Eckdaten:

- Maximale Breite der Streifen: 80mm

- Extrusionsgeschwindigkeit: max. 5m/min

- Kleinster Fehler: 0,2mm

- Abstand Kamera/PC: ca. 10 m

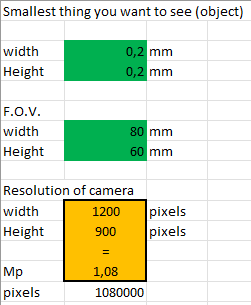

Kamerasysteme für die Bildverarbeitung sollten so ausgelegt sein, dass das kleinste Detail von mindestens 3x3 Pixeln dargestellt wird. Bei einem FOV von 80x60mm bedeutet dies eine Auflösung von mindestens 1200x900 Pixeln.

Da sich das Produkt während der Bildaufnahme bewegt, sollte eine Global-Shutter-Kamera verwendet werden. Weitere Informationen zu den verschiedenen Shuttertypen von Industriekameras finden Sie in unserem Wissenszentrum hier: Global shutter vs. Rolling shutter

Nach der obigen Berechnung wäre die Kamera MER2-160-75GM-P ausreichend. Dabei handelt es sich um einen Global Shutter Sony IMX273 mit einem 1/2,9' Sensor mit 1440x1080 pxl und einer Pixelgröße von 3,45µm.

Geeignetes Objektiv für das Bildverarbeitungssystem zur Inspektion von extrudierten Produkten

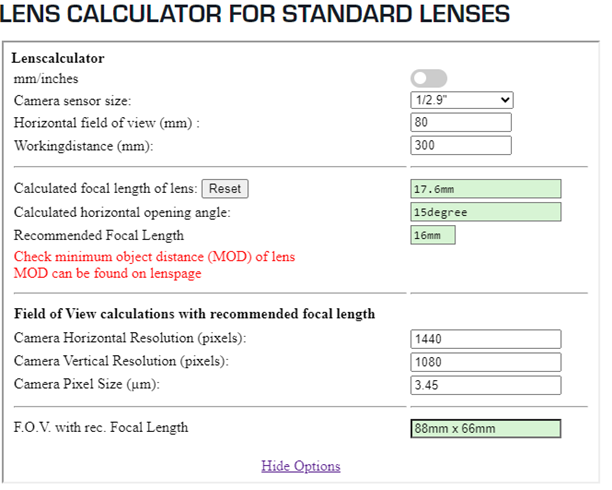

Um das geeignete Objektiv für das Bildverarbeitungssystems zur Prüfung der Strangpress-produkte zu bestimmen, müssen wir die Größe des verwendeten Bildsensors, den abzudecken-den Sichtbereich und den Arbeitsabstand zwischen der Kamera und dem zu prüfenden Produkt kennen. Der maximal mögliche Arbeitsabstand innerhalb der Extrusionslinie ist begrenzt, sowohl von der Oberseite als auch von der Unterseite des Produkts beträgt er maximal 300 mm.

Die Verwendung des MER2-160-75GM-P in Kombination mit einem 16mm-Objektiv bei einem Arbeitsabstand von 300mm ergibt einen FOV von 88x66mm. Dieses C-mount Objektiv ist eine gute Wahl für diese Anwendung: VA-LCM-5MP-16MM-F1.4-015

Objektiv-Rechner

Beleuchtung für die Inspektion von Strangpressprodukten

Die ideale Beleuchtungssituation hängt von vielen Faktoren ab, z.B. von der Oberflächenbeschaffenheit der Ware, der Umgebungsbeleuchtung, eventuell wechselnden Lichtverhältnissen je nach Jahres- und Tageszeit etc. Wenn es der Bauraum zulässt, ist es ratsam, die Anwendung unabhängig von äußeren Lichteinflüssen zu machen. Dies kann z.B. durch eine Kapselung der Kameras und der Beleuchtungseinheit gewährleistet werden. Diese Maßnahme stellt sicher, dass die erreichte Bildqualität zu jeder Tages- und Jahreszeit konstant ist. Insbesondere beim Einsatz von Inspektionssoftware wird so das Auftreten von möglichen Pseudofehlern verhindert.

Die Kunststoffleisten haben eine anthrazitfarbene, nur leicht reflektierende Oberfläche. Defekte, Einschlüsse sowie Kratzer oder Dellen können über eine Veränderung der Oberflächenstruktur der Leisten stets zuverlässig erkannt werden.

Für dieses Bildverarbeitungssystem zur Inspektion von Extrusionsprodukten ist es daher ratsam, zusätzlich zur Kameraeinrichtung Lichtquellen zu installieren, die diese oberflächlichen Verwerfungen deutlicher von der intakten Oberfläche der Kunststoffleisten abheben. Unsere Balkenleuchten VA-BL3-119x16-W sind hierfür eine einfache und kostengünstige Möglichkeit, da sie mit den optionalen Halterungen leicht an bestehenden Strukturen angebracht werden können. Um sie mit Strom zu versorgen, können Sie entweder ein vorhandenes 24V-Netzteil in der Extrusionslinie nutzen oder Sie verwenden unser VA-PS1-A1-60W-24V Netzteil. Wenn Sie mehrere Lichtquellen an ein Netzteil anschließen wollen und diese auch noch regelbar sein sollen, finden Sie hier die passenden Optionen: Powersupply for barlights

Idealerweise sollte die Beleuchtung in einem recht flachen Winkel von weniger als 45° zum zu prüfenden Produkt positioniert werden, damit Fehler durch die Reflexion, die sich deutlich vom Originalprodukt unterscheidet, deutlich sichtbar werden. Die matte Oberfläche erleichtert bei dieser Anwendung die Einrichtung der Beleuchtung. Bei stark reflektierenden Oberflächen oder Oberflächen mit Glanzeffekten kann der Einsatz von Polarisationsfiltern hilfreich sein. In jedem Fall ist darauf zu achten, dass es keine Reflexionen durch direkt auf das Objektiv auftreffendes Licht gibt. Um dies zu verhindern, kann man vor Ort mit der Positionierung der Kamera oder der Lichtquelle spielen, um die ideale Einstellung für die Anwendung zu finden.

Bildbearbeitungssoftware

Mit dem oben beschriebenen Setup können Sie die Bilder nun auf einem PC betrachten und auch speichern. Dies wäre z.B. ausreichend, wenn der Maschinenführer den Prozess nur von Zeit zu Zeit durch manuelle Kontrolle der Bilder überwachen muss.

Mit dieser Methode erreichen Sie aber nie eine 100%ige Kontrolle der gesamten Produktion, sondern höchstens eine stichprobenartige Überwachung.

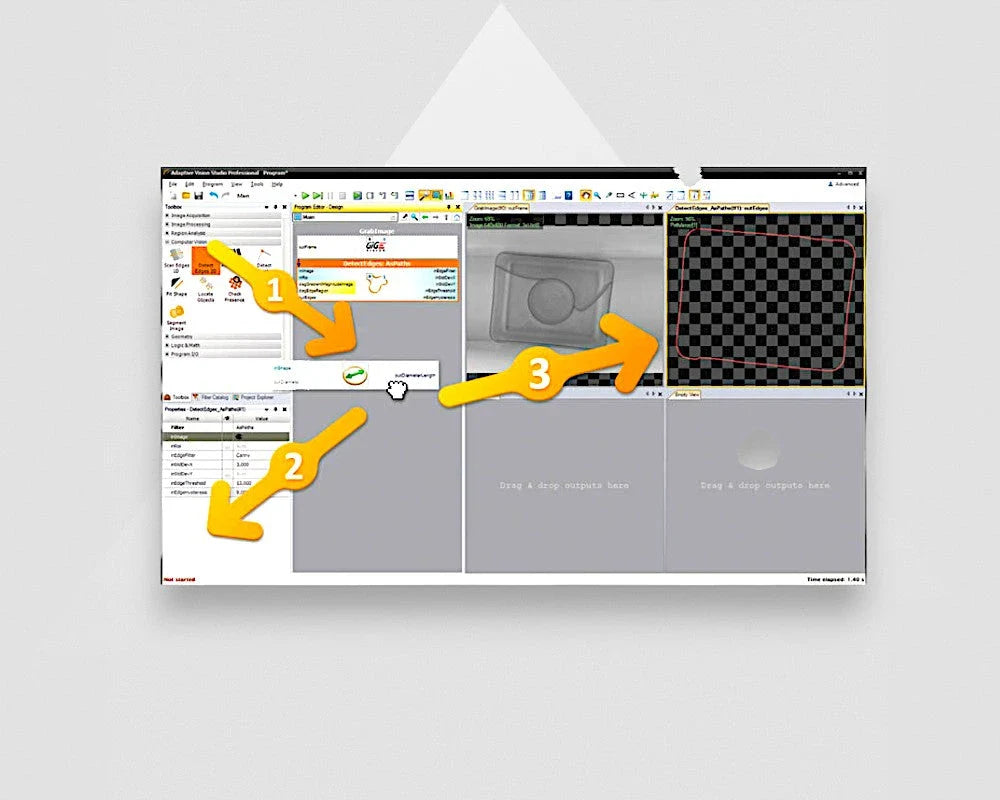

Vor einigen Jahren war es noch sehr komplex und aufwendig, Bildverarbeitungssoftware einzusetzen. Ohne Programmierkenntnisse war dies nicht möglich. Dank der intuitiven Softwarelösungen von Zebra Aurora Vision ist dies nun auch für Nicht-Experten möglich. Die Software ist Windows-basiert und kann per Drag & Drop bedient werden. Alles, was Sie benötigen, ist eine Entwicklerlizenz und dann eine Runtime-Lizenz für jede Produktionslinie.

Auf unserer Website finden Sie einige Videos, die die intuitive Bedienung und die Möglichkeiten der Zebra Aurora Vision Software zeigen.

Um einen ersten Eindruck von dieser Softwarelösung zu bekommen, können Sie die kostenlose Lite-Version (Zebra Aurora Vision Studio 5 Lite) direkt von unserer Website herunterladen.

Wenn Sie dennoch einen Integrator für den Einstieg in die Software nutzen möchten, helfen wir Ihnen gerne mit einer Empfehlung für einen unserer Integrationspartner.

Unterstützung für ein Bildverarbeitungssystem zur Inspektion von stranggepressten Gütern?

Möchten Sie Unterstützung von einem unserer Machine-Vision-Experten bei der Erstellung Ihres eigenen Bildverarbeitungssystems für die Inspektion von extrudierten Produkten? Oder ein anderes ähnliches Bildverarbeitungssystem? Zögern Sie nicht, uns über das untenstehende Formular zu kontaktieren!